(36585 منتجًا متوفرة)

آلات خلط الأسمدة ضرورية لإنتاج أسمدة مركبة متجانسة. ووفقا لمراحل إنتاج الأسمدة المختلفة وخصائص المواد المختلطة، هناك أنواع مختلفة من آلات الخلط المستخدمة في المصانع:

خلاطات القرص

خلاط القرص للأسمدة هو جهاز خلط يستخدم بشكل أساسي لخلط المساحيق والحبيبات والسوائل في لوحات على شكل قرص. ويتكون الجهاز عادةً من محرك دفع، وقرص خلط، وشفرات خلط. يُعد قرص الخلط مسطحًا ودائريًا، وتُثبّت شفرات الخلط على القرص. عادةً ما تُدار عملية الخلط بواسطة محرك يدير دوران قرص الخلط وشُفرات الخلط، مما يحرك المواد على القرص لخلطها. غالبًا ما تُستخدم آلة خلاط القرص للأسمدة كجهاز خلط قبل عملية التغليف. ويمكن أن يؤدي خلط المواد بالتساوي إلى تحسين جودة حبيبات الأسمدة. عند استخدام خلاط القرص، يجب على المستخدمين الانتباه إلى اختيار المواد وتصميم الخلاط لضمان جودة وكفاءة الخلط المناسبة.

خلاطات المجداف

تُستخدم خلاطات المجداف للأسمدة بشكل شائع في صناعة الأسمدة. يمكنها خلط مجموعة متنوعة من المواد الخام بالتساوي لتحسين استقرار وجودة منتجات الأسمدة. مبدأ عمل خلاط المجداف هو استخدام تأثير تقليب المجاذيف لتحقيق خلط المواد. تُثبّت المجاذيف عادةً على عمود الخلاط. مع دوران العمود، تُعجن المجاذيف المواد وتُقلبها وتُقصّها، مما يجعلها تختلط بالتساوي. بالإضافة إلى ذلك، تتمتع خلاطات المجداف بالعديد من المزايا، مثل كفاءة الخلط العالية، وتجانس الخلط الجيد، والتطبيق الواسع. بالإضافة إلى ذلك، تتمتع خلاطات المجداف أيضًا ببعض التصميمات والوظائف المحددة.

على سبيل المثال، تُجهّز بعض الموديلات ببوابة تفريغ تتيح تفريغ المواد المختلطة بسرعة، بينما تتميز نماذج أخرى بنظام التحكم في درجة الحرارة الذي يمكن أن يضمن خلط المواد في درجة حرارة معينة. لذلك، وفقًا لمتطلبات الإنتاج المختلفة، من الضروري اختيار خلاط المجداف المناسب لضمان جودة وكفاءة الخلط.

خلاطات أفقية

يُعد الخلاط الأفقي قطعة أساسية من المعدات تُستخدم في صناعة الأسمدة لخلط مواد خام مختلفة بالتساوي. يلعب دورًا مهمًا في ضمان جودة واستقرار منتجات الأسمدة. يعمل الخلاط الأفقي للأسمدة عن طريق نقل المواد من خلال أعمدة وشفرات أفقية. ثم تُشكّل المواد المختلطة إلى حبيبات أو تُعالج بشكل أكبر. عادةً ما تتمتع هذه الأنواع من خلاطات الخلاطات الأفقية بالعديد من المزايا، مثل التجانس العالي، والكفاءة، والتنوع. يمكنها معالجة مجموعة متنوعة من المواد الحبيبية والمسحوقية. علاوة على ذلك، تم تصميم بعض موديلات الخلاطات الأفقية بوظيفة تفريغ سريعة. على سبيل المثال، تتيح بوابة التفريغ المفتوحة للمستخدمين تفريغ المواد المختلطة بشكل أسرع وتحسين كفاءة الإنتاج.

سعة خلط الأسمدة:

يُعد لكل خلاط سعة خلط فريدة من نوعها، تتراوح عمومًا بين 1 و6 أطنان لكل دفعة. يعتمد اختيار سعة الخلط المناسبة على كمية إنتاج الأسمدة المطلوبة.

وقت الخلط:

يشير هذا إلى مدة خلط الأسمدة، والتي تستمر عادةً من 5 إلى 30 دقيقة. سَيُحدّد وقت الخلط المختار كفاءة الإنتاج.

قوة الخلاط:

يشير هذا المعامل إلى استهلاك الطاقة للخلاط، الذي يتراوح عمومًا بين 5 و15 كيلووات. سيساعد اختيار خلاط ذو قوة مناسبة على توفير تكاليف الطاقة.

تجانس الخلط:

يُقيّم هذا المؤشر من خلال التحليل المختبري وأخذ العينات في الموقع، وله تأثير كبير على جودة المنتج النهائي.

سعر خلاط الأسمدة:

يختلف سعر خلاطات الأسمدة اعتمادًا على الموديل والمعاملات التقنية. على سبيل المثال، تُقدر أسعار خلاطات الأسمدة الرأسية عمومًا بين 3500 دولار و5000 دولار، بينما تتراوح أسعار الخلاطات الأفقية بين 5000 دولار و10000 دولار.

صيانة آلات خلط الأسمدة:

بالنسبة للمعدات الميكانيكية مثل آلات خلط الأسمدة، تُعد الصيانة السليمة أمرًا حيويًا لإطالة عمر آلة العمل والحفاظ على تشغيلها بكفاءة. فيما يلي بعض اقتراحات الصيانة المفيدة لهذه الآلات:

نظام التشحيم:

من الضروري فحص وتحسين مواد التشحيم لآلات الخلط بشكل روتيني. تأكد من نظافة مواد التشحيم، وأن مستوى مواد التشحيم يصل إلى المستوى المطلوب، وإضافة الكمية المناسبة من مواد التشحيم إذا لزم الأمر لضمان تشحيم الأجزاء المتحركة للآلات بشكل كافٍ. سيمنع ذلك أي تلف أو اهتراء في الآلات والحفاظ عليها في حالة عمل جيدة، مما يقلل من احتمال حدوث الأعطال.

التنظيف:

من المهم للغاية الحفاظ على نظافة الآلات. من الضروري إزالة أي مواد متبقية والأوساخ بعد الاستخدام، وتنظيف شفرات الخلط، والبراميل، وأجزاء أخرى بدقة. يساعد تنظيف الآلات على تجنب تلوث المواد المختلطة، وَيُضمن جودة خلط أكثر اتساقًا. سيتيح ذلك أيضًا تشغيل الآلة لفترة أطول وأفضل.

فحص واستبدال الأجزاء:

يحتاج المستخدمون إلى فحص أجزاء آلات الخلط بشكل دوري بحثًا عن أي تلف أو اهتراء. إذا وجدوا أي أجزاء تالفة أو مهترئة، فسيحتاجون إلى إصلاحها أو استبدالها على الفور لضمان بقاء المعدات في حالة عمل جيدة دائمًا.

الحفاظ على ممارسات التشغيل السليمة:

يجب على المستخدمين تجنب تحميل آلات الخلط بشكل زائد، والالتزام بسرعات الخلط المحددة. يجب عليهم أيضًا التأكد من تغذية المواد للآلات بالتساوي حتى تتمكن من الاختلاط بكفاءة أكبر، والتقليل من الضغط على المحركات والأجزاء الأخرى، مما يُطيل عمر الخدمة.

تساعد آلات خلط الأسمدة في إنتاج مجموعة متنوعة من المركبات العضوية وغير العضوية من خلال نشر العديد من المواد الكيميائية بالتساوي. يمكن أن تتراوح هذه المواد من السوبر فوسفات المفرد ونترات الأمونيوم إلى الأسمدة المركبة التي تتضمن عشرات المكونات. قد تكون ضرورية لخلط المواد الكيميائية في مختلف المجالات والصناعات إلى جانب الزراعة.

تُساعد الخلاطات الفائقة، المعروفة أيضًا باسم أجهزة التجانس أو آلات المزج، في دمج العديد من المكونات في تصنيع الأسمدة. في بعض الحالات، تنتج هذه الآلات أكثر من عشرين نوعًا مختلفًا من الأسمدة عن طريق مزج أنواع مميزة من الأسمدة. على سبيل المثال، يمكن أن تشمل الأسمدة العضوية مواد مثل روث الحيوانات، وسماد، وسماد أخضر، وسماد نباتي، وسماد الطحالب، وسماد عظم العظام، ومزيد من ذلك. تُستخدم آلات الخلط لخلط هذه المواد بشكل غير متساوٍ بحيث يكون هناك تطبيق موحد على التربة والمحاصيل. يمكن للآلات أن تُمزج من 2 إلى 13 نوعًا مختلفًا من الأسمدة لإنشاء أسمدة مستهدفة ومحددة لمختلف المحاصيل والتربة.

تتمتع آلات الخلط بالعديد من الميزات، مثل القدرة على قلب وخلط المواد مثل الرمل، والأرض، والحصى، مما يُساعد في دمج العديد من المركبات الكيميائية معًا. تُستخدم أيضًا لكميات كبيرة تتكون من ما يصل إلى 10000 لتر. من خلال التجانس والجمع بين جميع هذه الأنواع والكميات المتنوعة من الأسمدة، تساعد هذه الآلات في إنشاء مُحسّنات تربة محددة وعالية الجودة تُستخدم في مختلف الصناعات الزراعية حول العالم.

- المواد المسحوقية الجافة تُخلط في صناعة البناء، والغذاء والمشروبات، وعلف الحيوانات، والمواد الكيميائية، والبلاستيك، والمطاط، وغيرها من الصناعات.

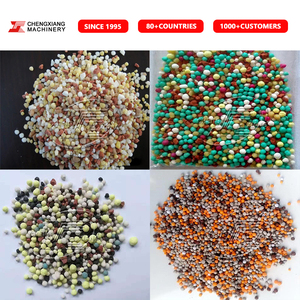

- الحبيبات مثل الأسمدة، والعلف، والمواد الكيميائية، والبلاستيك، والمطاط، وغيرها من الصناعات.

بالإضافة إلى أنواع مختلفة من الأسمدة، تساعد آلات الخلط أيضًا في مزج العديد من المركبات الأخرى في قطاعات صناعية أخرى. على سبيل المثال، يمكنها دمج مكونات الألعاب النارية مثل المؤكسدات، والكبريت، والألومنيوم، وغيرها من المواد الكيميائية المميزة. يمكنها أيضًا دمج المنتجات المستخدمة في صناعة الطلاء، مثل كربونات الكالسيوم، وكبريتيد الكالسيوم، والسيليكا، والكا أولين، وكلوريد الكالسيوم، وغيرها من المركبات الكيميائية المتخصصة.

بشكل عام، تُعتبر آلات الخلط مكونات أساسية في وحدة تصنيع الأسمدة. يُوصي المتخصصون بإجراء معايرة منتظمة لهذه الآلات لضمان الانتشار السليم للمكونات عند إنشاء مركبات مختلفة.

يُعد اختيار خلاط الأسمدة المناسب أمرًا بالغ الأهمية لتلبية الطلب المتزايد في الصناعة الزراعية. تتوفر مجموعة واسعة من خلاطات الأعلاف للاستخدام في المزارع للشراء. ومع ذلك، يجب على المشترين مراعاة بعض الأمور الرئيسية لضمان أن آلات الخلط التي ينوون شراؤها مناسبة لخلط الأسمدة، وتتمتع بعمر افتراضي طويل، وتعزز الإنتاجية.

أولاً، يجب على المشترين التعرف على وتطوير فهم عميق للاستخدام المحدد والتطبيق الصناعي لآلة الخلط. في هذه الحالة، يجب على المشترين التعرف على متطلبات خلط مختلف أنواع الأسمدة، مثل المركب العضوي، والمركب غير العضوي، وتجانس الرغبة عند خلط أنواع مختلفة من الأسمدة. يُعدّ أيضًا مراعاة مادة آلة الخلط. تُخلط العديد من آلات الخلط أنواعًا مختلفة من المواد مثل المساحيق، والمساحيق، و السوائل. يحتاج المشترون إلى مراعاة توافق آلة الخلط مع خصائص المواد الكيميائية والمواد المختلفة.

أيضًا، يجب على المشترين استكشاف قدرات إنتاج آلات الخلط المختلفة بشكل موسع. يجب عليهم مراعاة سعة الخلط والتكرار بناءً على نطاق عملهم والطلب في صناعتهم. سيساعدهم هذا في اختيار آلة خلط بسعة إنتاج تناسب احتياجاتهم وتجنب مشكلات الاختناق أو السعة الزائدة التي قد تؤثر على العملية.

علاوة على ذلك، يجب على المشترين أيضًا مراعاة مستوى الأتمتة لآلة الخلط. قد يشمل ذلك التفكير في درجة الأتمتة، مثل سرعة الخلط ودقة الوزن، و الحاجة إلى دمج البيانات والتحكم عن بعد. يجب عليهم اختيار آلة خلط ذات مستوى أتمتة مناسب لكفاءة تشغيلهم ونموذج إدارتهم.

أهم من ذلك، يجب على المشترين مراعاة حجم ومساحة آلة الخلط. سيتطلب ذلك من المشترين تقييم المساحة المتاحة لعملية الخلط وإدماج خط الإنتاج. في النهاية، سيختار المشترون آلة خلط بأبعاد ووزن مناسبين لمساحتهم، ويُسهل تركيبها وإدماجها.

أخيرًا، عند اختيار آلة الخلط، يجب على المشترين عدم إهمال جانب الصيانة والتنظيف. تتميز بعض أسمدة الخلط بعمليات صيانة وإيقاف تشغيل صعبة، مما قد يؤدي إلى انخفاض كفاءة النظام وفترات التوقف. سيؤدي اختيار آلة خلط سهلة الصيانة والتنظيف والوصول إلى الخدمة إلى تعزيز كفاءة التشغيل والإنتاجية. سيُحسّن ذلك أيضًا عمر آلة العمل بشكل عام.

س1: ما هي المكونات الرئيسية لآلة خلط الأسمدة؟

ج1: تختلف آلات خلط الأسمدة في هيكلها اعتمادًا على أساليب آليات الخلط التي تستخدمها. ومع ذلك، تُعدّ هذه المكونات الأساسية من بين المكونات الموجودة في معظم الآلات: قمع التغذية، غرفة الخلط، قناة التفريغ، مصدر الطاقة، ونظام التحكم. قمع التغذية هو نقطة الدخول التي تُضاف المواد التي سيتم خلطها من خلالها. ويحتوي على أسمدة منفصلة قبل دمجها. غرفة الخلط هي الوحدة الرئيسية التي تُمزج فيها الأسمدة. يختلف تصميمها وتكوينها بين آلات الخلط المختلفة، لكن تتميز دائمًا بأجزاء متحركة تعيد توزيع المواد لخلطها بالتساوي. قناة التفريغ هي نقطة خروج المواد المختلطة، حيث تُفرج عنها للتعبئة أو للمعالجة المزيد. تتميز بعض آلات الخلط بنظام تحكم لضبط سرعة الخلط والوقت. يساعد هذا النظام في تحقيق المستوى المطلوب من مزيج الأسمدة.

س2: كيف تُحسّن آلة خلط الأسمدة من سهولة النشر؟

ج2: تُنشئ آلة الخلط منتجًا من الأسمدة مضغوطًا يُسهل نشره. كما تمنع تشكل الكتل التي يمكن أن تعيق تدفق الأسمدة بشكل سلس. يُحسّن تجانس الخليط اتساق النشر. يُتيح ذلك توزيعًا قابلًا للقياس وطرق تطبيق أبسط.

س3: ما هي الأنواع الرئيسية لآلات خلط الأسمدة؟

ج3: يمكن تصنيف آلات خلط الأسمدة وفقًا لمبدأ الخلط وكذلك نوع الحركة التي تُنشئها. تشمل الأنواع الأكثر شيوعًا الخلاط الأفقي، و الخلاط الرأسي، و خلاط القرص، و الخلاط لولبي. تُعد نماذج آلات خلط الأسمدة الأفقية و الرأسية عامة من الأنواع الشائعة لأنها يمكن أن تُخلط مواد أسمدة مختلفة. تُجمع آلات أخرى بين اثنين أو أكثر من مبادئ الخلط المذكورة. تُعد هذه الخلاطات قادرة على معالجة كميات كبيرة من الأسمدة. كما تتمتع بميزة اختلاط سريع.

س4: كيف تُحسّن آلة خلط الأسمدة من توفر العناصر الغذائية؟

ج4: تُنشئ آلة الخلط منتجًا من الأسمدة ذو عناصر غذائية موزعة بالتساوي في جميع أنحائه. يضمن هذا التوزيع الموحد إمكانية وصول النباتات بسهولة إلى العناصر الغذائية المختلفة عند حاجتها إليها.

س5: هل يمكن استخدام آلة خلط الأسمدة للمواد العضوية؟

ج5: نعم. تُعد آلات الخلط نماذج متعددة الاستخدامات يمكنها معالجة مزيجات أسمدة مختلفة، بما في ذلك المواد العضوية مثل السماد، و روث الحيوانات، و الفحم الحيوي.